Các bài viết cũ

Motor điện: Tiềm năng tiết kiệm khổng lồ

Motor điện là bộ máy chủ lực của ngành công nghiệp. Motor điện rất phổ biến, sử dụng khoảng 2/3 lượng điện dùng cho công nghiệp, chiếm khoảng 25% mức điện năng tiêu thụ toàn thế giới.

Rõ ràng tất cả các hoạt động công nghiệp đều phải sử dụng motor điện. Chúng được sử dụng để vận hành máy móc, quạt, bơm, thiết bị vận chuyển và thiết bị nén trong các ngành công nghiệp như dược phẩm, hóa chất, xi măng, mỏ và điện tử, v.v.

Tiềm năng tiết kiệm năng lượng của motor là rất lớn. Hầu hết motor đều chạy hết công suất thậm chí cả khi không cần thiết. Vận tốc của một số motor được điều chỉnh bằng cần điểu khiển, nhưng điều này giống như điều khiển vận tốc của ô tô bằng cách một chân dẫm vào phanh còn chân kia dẫm vào chân ga. Điều này không những làm hao phí năng lượng mà còn làm mòn thiết bị.

Một cách khác hiệu quả hơn đó làm điều khiển lượng năng lượng chuyển đến motor với bộ điều khiển tốc độ (VSD). VSD sẽ điều chỉnh tốc độ của motor một cách nhanh nhậy. Mức tiết kiệm năng lượng có thể đạt được ở trong các thiết bị điển hình vào khoảng 50%. Điều này có nghĩa là mức đầu tư vào bộ biến tần sẽ được bù lại chỉ trong vòng chưa đầy một năm.

Điều khiển tốc độ động cơ thay vì hãm phanh

Chúng ta có thể thấy rõ tầm quan trọng của việc điều khiển tốc độ của ô tô. Bạn có thể tưởng tượng điều khiển ô tô với một chân đặt lên chân ga hoặc điều khiển tốc độ bằng phanh khó như thế nào. Cách dễ dàng hơn là thay đổi bánh răng truyền động ở phía dưới và giảm vận tốc động cơ. Đối với loại xe kích cỡ trung bình (100kW):

ABB ước tính nếu trang bị bộ biến tâng đa tốc cho tất cả motor bán ra trên toàn thế giới trong năm 2006 thì có thể giảm lượng phát thải CO2 tới 200 triệu tấn, cao hơn lượng phát thải hàng năm của toàn đất nước Hà Lan.

Sử dụng kết hợp motor hiệu suất cao với bộ bien tan sẽ mang lại hiệu quả cao hơn nữa. Mức tiết kiệm năng lượng tiêu thụ sẽ nhanh chóng tăng lên vì mức năng lượng để chạy motor trong cả đời vận hành của nó sẽ tốn chi phí hơn 100 lần so với giá trị của motor.

ABB là nhà sản xuất motor điện và biến tần lớn nhất thế giới. Hiện nay hơn 2,5 triệu bộ biến tần ABB được sử dụng trên toàn thế giới, tiết kiệm được 130 triệu megawatt giờ trong năm 2006, tương đương với mức năng lượng sản xuất từ 16 lò phản ứng hạt nhân.

Tiết kiệm chi phí lên đến $450,000 trong 4 tháng đầu tiên

Tổng quan

Tập đoàn Flowerve, có trụ sở đặt tại Irving, Texas, là một trong những công ty hàng đầu thế giới hoạt động trong lĩnh vực liên quan đến vận chuyển chất lỏng và điều khiển sản xuất và dịch vụ. Hoạt động ở 56 quốc gia, công ty cung cấp các bơm công nghiệp và các sản phẩm kỹ thuật, seals, và valves cũng như những dịch vụ liên quan đến điều khiển công suất, lưu lượng dòng chảy. Danh mục vốn đầu tư của công ty bao gồm trên 50 thương hiệu nổi tiếng thế giới như : Worthington, Bryon Jackson, IDP, Durco, United, Durametallic, BW Seals, Pacific Weitz, Valtek, Kammer, Limitorque, Anchor Darling, Edward, Gestra và nhiều hơn nữa.Theo truyền thống, hầu hết các nhà sản xuất bơm chịu trách nhiệm về sản phẩm của họ bằng cách kiểm tra bơm một cách đơn giản, để đảm bảo các thông số hiệu suất. Quá trình kiểm tra nghiệm ngặt “ train test” giờ đây cũng được gọi là “string test” là điều bắt buộc. Quá trình kiểm tra bao gồm việc vận hành bơm được lắp đặt trên một bệ đỡ với tất cả những thiết bị hỗ trợ, bảng điều khiển độ nhớt, giám sát độ rung., TRD’s … được lắp đặt và vận hành sao cho đem lại hiệu quả kinh tế cao. Quá trình kiểm tra kéo dài 4 giờ đến 8giờ “ Việc kiểm tra trước khi lắp đặt ở nhà máy mang lại những thuận lợi cho khách hàng và nhà sản xuất” , theo lời Daniel Arzuaga trưởng phòng kiểm định của Flowserve nói“. Chi phí cho việc khắc phục những lỗi trong nhà máy, trên những giàn khoan sẽ tốn gấp 10 lần so với khắc phục ở tại nhà máy OEM”.

Thách thức

Thách thức của Flowserve là việc kiểm tra kỹ thuật của bơm và động cơ có các công suất khác nhau ở tần số 50Hz tại Bắc Mỹ là đúng lúc, hiệu quả đạt chi phí tốt nhất và môi trường thân thiện. Một sáng tạo trên, hầu hết các thiết bị được yêu cầu kiểm tra ở tần số 50Hz phải được sản xuất và kiểm tra trong những nhà máy ở Châu Âu nơi mà công suất sản suất của Floeserve bị giới hạn. Chi phí và thời gian yêu cầu để vận chuyển những thiết bị lớn xuyên qua đại tây dương là điều cần thiết phải kiểm tra trước đối với nhà sản xuất. Và để kiểm tra tất cả cá dòng sản phẩm máy bơm của Flowserve, họ cần nguồn điện áp khác nhau (từ 2.4 KV đến 6.6KV) và đa tần số ( từ 50 đến 60Hz). Việc kiểm tra ở nhà máy Vernon sử dụng máy phát disesel để kiểm tra. Quá trình này rất tốn kém, thậm chí ô nhiễm môi trường, tốn thời gian để cài đặt, tốn nhiều chí phí quản lí và tóm lại, giải pháp này không thể thực hiện được đối với những bơm có công suất lớn hơn 1000hp. Chi phí thuê máy phát lên đến $250.000 để kiểm tra máy bơm có công suất 5000hp , 50hz. Trong khi việc kiểm tra trong thực tế mất khoảng 1 tuần, máy phát phải được thuê cho một tháng hoặc hai tháng để lắp đặt và tháo gỡ. Chi phí cho những thiết bị liên quan đến máy phát diesel cũng khoảng $8000. và những vấn khác như ràng buộc về không gian gây trở ngại.Giải pháp

Floweserve cần đổi mới các giải pháp về hiệu quả chi phí. Với hơn 10 năm kinh nghiệm cung cấp những thiết bị điều khiển bằng điện áp . Dựa trên những ứng dụng thử nghiệm thực tế, Rockwell Automation đưa ra những giải phái kỹ thuất tốt nhất, nhanh nhất và giá cả cạnh tranh nhất. Flowserve và Rockwell Automation hợp tác với nhau để thiết kế thiết bị thử nghiệm cho nhà máy Vernon, sử dụng biến tầnPowerflex 7000 có thể cấu hình để điều khiển cho nhiều động cơ có công suất khác nhau. Việc kiểm tra là cho động cơ chạy ở tần số yêu cầu hoặc tốc độ theo yêu cầu của người sử dụng biến tần. Biến tần PowerFlex 7000L ‘C’ Frame 7500 hp 18-pulse làm mát bằng chất lỏng là thiết bị chính của quá trình kiểm tra. Đặc biệt, biến tần được tối ứu hóa ở một công suất nhất định, và tầm điện áp nhưng để thực hiện được giải pháp này, DC liên kết với cuộn dây và tụ điện được hỗ trợ sao cho giá trị của nó có thể thay đổi để đạt được tầm công suất lớn nhất để giúp động cơ đạt được công suất cao nhất ở mọi tầm điện áp với tần số là 50/60Hz.Nhóm nghiên cứu của Rockwell Automation đã kiểm tra lại những ứng dụng, thiết kế và đi đến những cải tiến mới. Rockwell Automation đã thiết kế biến tần với các bộ phận theo kiểu Back-to-back. Điều này giúp nó giữ được như kích thước ban đầu.

Giải pháp hoàn thiện nhất được bao gồm bộ phận làm mát biến tần bằng chất lỏng, biến áp cách ly với bên ngoài, và một máy biến áp tự động, ngõ vào bộ điều khiển Bulletin 1512AD được bao phủ bởi NEMA 3R xung quanh, tất cả được hỗ trợ và kết nối bởi bộ điều khiển Control Logix và màn hình giám sát PanelView Plus để cấu hình cho động cơ kết nối với biến tần. Với màn hình sát cấu hình cho động cơ, PanelView Plus giúp người sử dụng từng bước lựa chọn những thông số thích hợp cho động cơ.

Kết quả đạt được

Việc kiểm tra mới này sử dụng VFD được hoàn thiện vào tháng 8 năm 2004. Tóm lại, việc kiểm tra theo phương pháp mới và biến tần VFD giúp cho Flowerve đáp ứng được về hiệu quả chi phí cũng như nâng cao tính linh hoạt cho nhà máy, giảm thời gian kiểm tra và chi phí vận hành. Trong bốn tháng đầu tiên, Flowserve tiết kiệm được khoảng $450,000 bằng cách sử dụng hệ thống kiểm tra mới. Thêm vào đó, việc sử dụng hộp giảm tốc độ sẽ bị loại bỏ, tiết kiêm gần $4000 trên một lần kiểm tra. Cho tới giờ đã có 10 lần kiểm tra được thực hiện, kết quả cho thấy đã tiết kiệm được $40,000.

Công việc kiểm tra thứ hai là sử dụng bien tan chạy liên tục 200 giờ điều khiển bơm có công suất 600hp 50Hz, với chương trình điều khiển biến tần VFD đáp ứng được với mọi tần số. Với cách khác cũng thực hiện với loại 500 hp và hai bơm 400 hp hoạt động ở tần số 50Hz.

“Khi chúng tôi thực hiện hai quá trình kiểm tra, chúng tôi nghĩ rằng sẽ sử dụng nó từ 4 đến 5 lần trong một năm” , theo lời Daniel Arzuaga. “ Và trước tháng 2, chúng tôi đã hoàn thành việc kiểm tra 15 bơm và đã chạy bien tan VFD trong toàn bộ 306 giờ. Và giờ đây với hàng đống đơn đặt hàng cho VFD”.

Flowserve đã đánh giá cao sự hỗ trợ từ địa phương và nhà sản xuất ở Bắc Mỹ. “Điều này mang lại sự tin cậy với sự tận tụy cho chúng tôi. Những khách hàng của chúng tôi đã tự tin về khả năng và sự kết hợp của chúng tôi “ theo lời của Daniel Arzuaga. “ Rockwell Automation cũng đã có giải pháp linh hoạt để điều khiển động cơ mà chúng tôi yêu cầu, và họ đã bán được 50% thiết bi trong nhà máy.

Nhà máy Vernon giờ đã có một cơ sở kiểm tra bơm lớn nhất ở Bắc Mỹ với một bệ kiểm tra 30 tấn, một bệ 50 tấn và hố kiểm tra chính. Với công nghệ mới cho phép Flowserve sản xuất và kiểm tra thiết bị ở nhà máy Vernon khi các cơ sở ở Châu Âu quá tải, điều này sẽ dẫn đến công ty linh hoạt trong quá trình sản xuất và kiểm tra. Kết quả trên chỉ ra rằng tập đoàn Flowserve sử dụng những sản phẩm của Rockwell Automation như là chiếc cầu nối cho các thiết bị.

Các giải pháp tiết kiệm điện đối với động cơ không đồng bộ

PGS. Lê Văn Doanh ĐH Bách Khoa – HN

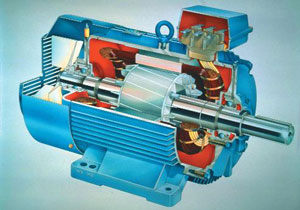

Động cơ không đồng bộ (ĐCKĐB) có cấu tạo đơn giản, vận hành chắc chắn nên được sử dụng rộng rãi trong thực tế. Từ các loại thiết bị điện gia dụng như quạt điện, máy điều hòa nhiệt độ… đến các động cơ truyền động máy công cụ, máy nâng chuyển, dây chuyền sản xuất đâu đâu cũng có mặt ĐCKĐB. Chúng có công suất từ vài W đến vài nghìn kW. Trên 50% điện năng sản xuất của thế giới do ĐCKĐB tiêu thụ.

Theo tính toán trong suốt vòng đời của ĐCKĐB tiền điện chiếm tới 96% trong khi đó chi phí mua động cơ và bảo dưỡng chỉ chiếm 4% ! Vấn đề thiết kế chế tạo, vận hành sử dụng ĐCKĐB có ý nghĩa quyết định đến việc sử dụng điện năng tiết kiệm và hiệu quả. Ngày nay hệ truyền động Biến tần – ĐCKĐB ngày càng chiếm ưu thế.

Sau đây chúng tôi xin giới thiệu tiềm năng tiết kiệm điện năng đối với loại động cơ này.

1. Thiết kế chế tạo động cơ có hiệu suất cao

Có hai loại ĐCKĐB: động cơ rôto lồng sóc và động cơ rôto dây quấn. Trong động cơ rôto dây quấn nhờ thêm điện trở phụ vào mạch rôto nên có thể giảm dòng điện mở máy và điều chỉnh tốc độ nhưng giá thành cao hơn loại động cơ rôto lồng sóc cùng công suất 2 lần. Do tổn hao công suất trong mạch từ (tổn hao sắt), trong dây quấn (tổn hao đồng) và các loại tổn hao cơ khí trên ổ trục, quạt gió… hiệu suất định mức của ĐCKĐB thông dụng khoảng 90%.

ĐCKĐB hiệu suất cao có kích thước tác dụng (tiết diện lõi thép, tiết diện dây quấn) lớn hơn động cơ thông dụng. Động cơ sử dụng lá thép kỹ thuật điện có suất tổn hao thấp, hệ số lấp đầy rãnh cao hơn, khe hở không khí đủ nhỏ, lồng sóc rôto bằng đồng, dung sai chế tạo nhỏ hơn động cơ thông dụng.

Về thiết kế tính toán tối ưu mạch từ, mạch điện, tối ưu kích thước răng rãnh để phân bố đều mật độ từ thông ở gông và răng rôto và stato. Về công nghệ chế tạo sử dụng khuôn dập chính xác, máy dập tôn công suất lớn, cân bằng động rôto chính xác, máy quấn dây tự động.

Các nước quy định tiêu chuẩn hiệu suất cho động cơ với ưu tiên động cơ hiệu suất cao. Ví dụ Hoa kỳ có tiêu chuẩn EPAct efficiency standards. Ủy ban Kỹ thuật điện quốc tế có tiêu chuẩn IEC 34-2. Trung Quốc có tiêu chuẩn động cơ hiệu suất cao Y2 và Y2e series. Nhật bản có tiêu chuẩn JEC 37 và JISC 4212:2000 High efficiency induction motors…

Ở Việt Nam Bộ Khoa học và Công nghệ đã ban hành bộ Tiêu chuẩn ĐCKĐB ba pha rôto lồng sóc hiệu suất cao TCVN 7540-1:2005 yêu cầu hiệu suất tối thiểu của ĐCKĐB rôto lồng sóc được chế tạo phải cao hơn Tiêu chuẩn sử dụng trước đây (TCVN 1987-1994) từ 1 đến 5 % .

Tại Việt Nam chỉ riêng Công ty Chế tạo Điện cơ Hà Nội hàng năm sản xuất hơn 35.000 động cơ. Nếu giả thiết nâng cao được 1 % hiệu suất của ĐCKĐB thì trong số điện năng tiêu thụ năm 2008 của Việt Nam là 70 tỷ kWh, 50 % là điện năng tiêu thụ của các ĐCKĐB và sơ bộ lấy tiền điện kinh doanh 1 kWh là 1725 đồng thì số tiền điện tiết kiệm do động cơ hiệu suất nâng cao thêm 1 % là:

35 tỷ x 0,01 x 1725 = 603,75 tỷ đồng.

Tại các nước EU ĐCKĐB hiệu suất cao có thể tiết kiệm 202 tỷ kWh tương đương 10 tỷ Euro.

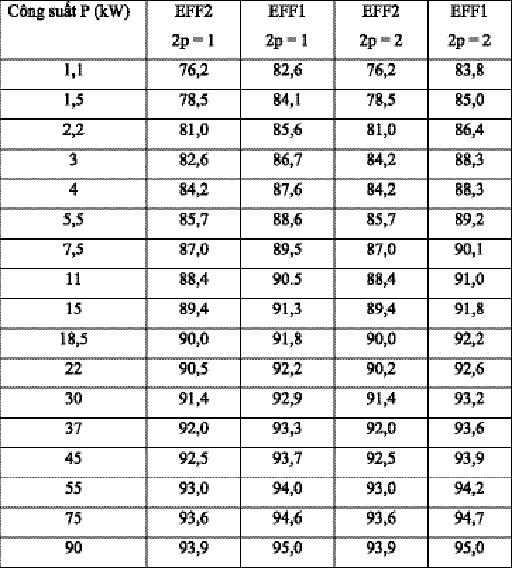

IEC quy định hiệu suất cho động cơ theo 2 loại hiệu suất cao EFF1, động cơ có hiệu suất tiêu chuẩn EFF2 được cho trong bảng 1 sau đây:

Bảng 1 Hiệu suất của ĐCKĐB tiêu chuẩn và động cơ hiệu suất cao

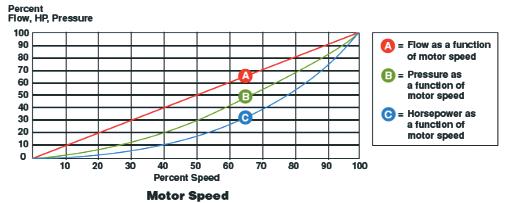

2. Tiết kiệm điện cho ĐCKĐB bằng cách sử dụng biến tần

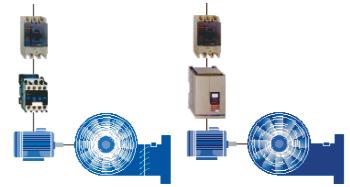

Nếu ĐCKĐB nối trực tiếp với lưới (hình 1a) khi công suất cơ của tải thay đổi thì công suất điện của động cơ hầu như không đổi, năng lượng bị tiêu hao trên các van tiết lưu. Khi sử dụng hệ truyền động có tốc độ thay đổi nhờ biến tần (hình 1b) khi lưu lượng của tải giảm thì công suất điện của động cơ giảm theo đường bậc 3 như hình 2. Vì vậy khi lưu lượng cần thiết bằng 80% thì công suất điện của động cơ bây giờ bằng = 51% , nghĩa là tiết kiệm được 49% điện năng.

Hình 1 Hệ truyền động điện

a) Truyền động tốc độ không đổi b) Truyền động tốc độ thay đổi nhờ biến tần

| Hình 2 Quan hệ công suất, lưu lượng, áp suất theo tốc độ |

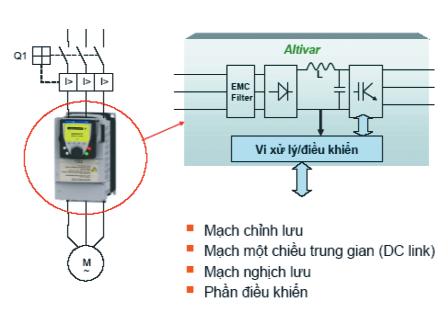

Về cấu tạo biến tần gián tiếp gồm bộ chỉnh lưu biến đổi điện áp tần số lưới f1 thành điện áp một chiều. Qua mạch một chiều trung gian điện áp được lọc, tiếp theo là mạch nghịch lưu IGBT biến đổi điện áp một chiều thành điện áp xoay chiều tần số f2. Mạch đầu vào có bộ lọc nhiễu EMC, tất cả được điều khiển bằng vi xử lý như hình 3.

Hiệu suất năng lượng của các bộ biến tần rất cao vì sử dụng các bộ linh kiện bán dẫn công suất hiện đại. Bộ biến tần làm việc theo nguyên lý thay đổi tần số (đồng thời thay đổi điện áp theo quan hệ U/f không đổi) đảm bảo mô men khởi động đủ lớn hơn mô men tải ngay cả khi ở tốc độ rất thấp. Đồng thời dòng điện đưa vào động cơ không tăng, do phối hợp giữa điện áp và tần số để giữ cho từ thông đủ để sinh mô men.

Dòng khởi động lớn nhất của hệ truyền động biến tần chỉ bằng dòng định mức, vì vậy không làm sụt áp lưới khi khởi động, đảm bảo các ứng dụng khác không bị ảnh hưởng và tiết kiệm điện năng khi khởi động.

Với những ứng dụng đặc tính tải thay đổi, như truyền động băng tải, khi non tải động cơ hoạt động non tải hiệu suất thấp. Trong trường hợp này biến tần giảm điện áp đặt vào động cơ, làm tăng hệ số cosφ (thường khoảng 0,96), tăng hiệu suất sử dụng điện, giảm tổn thất cho lưới. Biến tần điều chỉnh tốc động động cơ cho phù hợp với yêu cầu tải thực tế, tối ưu được việc sử dụng điện năng. Biến tần đáp ứng được dải công suất rộng, đặc tính mômen thay đổi cũng như cố định, phù hợp với tất cả các loại động cơ điện trong công nghiệp. Các biến tần đều được thiết kế có bộ lọc nhiễu tần số radio, tương thích với chuẩn EN55011/1A (có thể sử dụng lắp đặt ở bất kỳ nơi nào, không gây ảnh hưởng đến điều kiện làm việc của các loại thiết bị điện tử tin học, viễn thông khác trong dây chuyền sản xuất), thiết kế thân thiện với người sử dụng, dễ dàng lắp đặt, cài đặt và vận hành.

Kinh nghiệm cho thấy trong đa số trường hợp động cơ kèm theo biến tần có thể giảm 35% điện năng tiêu thụ, vì thế hệ truyền động động cơ không đồng bộ rôto lồng sóc kèm theo biến tần trở nên rất thông dụng.

Ví dụ: xét một bơm ly tâm công suất 30 kW làm việc 10 giờ/ngày, 250 ngày/năm (2500 giờ/năm) theo chu trình:

25% thời gian (625 giờ) với 100% lưu lượng

50% thời gian (1250 giờ) với 90% lưu lượng

25% thời gian (625 giờ) với 80% lưu lượng.

Điện năng tiêu thụ khi không sử dụng biến tần:

30 kW x 2500h = 75000 kWh

Điện năng tiêu thụ khi sử dụng biến tần:

30 kW x 1 x 625 h = 18750 kWh

30 kW x (0.9)3 x 1250 h = 19200 kWh

30 kW x (0.8)3 x 625 h = 4050 kWh

Tổng cộng = 42.000 kWh

Như vậy điện năng tiêu thụ trong trường hợp sử dụng biến tần tiết kiệm được 44% so với trường hợp không sử dụng biến tần (42MWh so với 75 MWh).

Trên thị trường thường gập biến tần của các hãng nổi tiếng như MCD của Danfoss, ACS của ABB, Siemens:MICROMASTER (MM420, MM430, MM440), SINAMICS(G110, G120, G130,G150),Yaskawa F7, Yaskawa V1000….

ALTIVAR của Schneider:

3. Lựa chọn động cơ có công suất thích hợp

Lựa chọn động cơ có công suất thích hợp tránh vận hành non tải. Khi động cơ non tải hệ số công suất và cosj giảm rõ rệt. Ví dụ một động cơ khi mang tải 100% có cosj = 0,8 thì khi mang tải 50% – cosj = 0,65, mang tải 30% – cosj = 0,51. Vì vậy việc thay các động cơ thường xuyên làm việc non tải bằng các động cơ có công suất nhỏ hơn sẽ nâng được hệ số công suất cho thiết bị làm giảm tổn hao trong hệ thống cũng như bản thân động cơ.

| Bảng 2 Hiệu quả của việc đổi nối tam giác sang sao |

4. Giảm điện áp ở những động cơ thường xuyên làm việc non tải

Khi không có khả năng thay các động cơ thường xuyên làm việc non tải bằng các động cơ có công suất nhỏ hơn có thể giảm điện áp ở các động cơ bằng cách: Đổi nối tam giác sang sao; phân đoạn các quận dây stato; chuyển đổi đầu phân áp của máy biến áp. Hiệu quả của việc đổi nối tam giác sang sao khi động cơ làm việc non tải trong bảng 2:

Số 105 (6/2009)♦Tự động hóa ngày nay

Tính toán đặc tính động cơ sử dụng biến tần

TÓM TẮT

Động cơ không đồng bộ làm việc với bộ biến tần có tần số luôn thay đổi theo thời gian, do đó các thông số của động cơ và đặc tính làm việc của nó phụ thuộc vào tần số làm việc. Bài báo này giới thiệu một phương pháp tính toán đặc tính làm việc của động cơ không đồng bộ roto lồng sóc làm việc với bộ biến tần điện áp.

1. Giới thiệu

Động cơ không đồng bộ cần điều chỉnh tốc độ được làm việc với các bộ biến tần điện áp hay dòng điện hiện nay rất phổ biến. Để động cơ làm việc và được điều khiển trong hệ thống một cách hiệu quả, khi thiết kế động cơ cần thiết phải xét đến đặc tính của bộ biến tần và ngược lại. Khi làm việc động cơ được cung cấp bởi nguồn có tần số luôn luôn thay đổi, do đó, các thông số của động cơ sẽ thay đổi theo và vì vậy các đặc tính cũng thay đổi. Việc tính toán chính xác đặc tính làm việc của động cơ đòi hỏi phải tính toán tại các thời điểm khác nhau. Ở đây sẽ giới thiệu một chương trình tính toán đặc tính làm việc của loại động cơ này, có thể ứng dụng trong thiết kế.

2. Đặc tính làm việc của động cơ

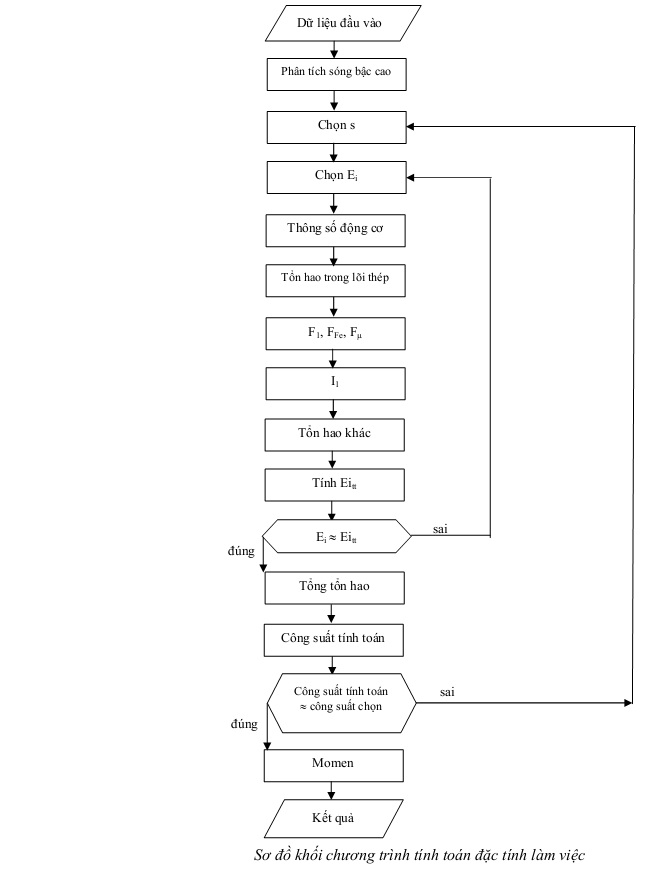

2.1. Sơ đồ khối của chương trình tính toán

Chương trình tính toán dựa trên cơ sở đồ thị vectơ của động cơ không đồng bộ và việc tính toán được thực hiện bằng cách chọn tần số của roto. Với tần số được chọn, trên cơ sở đồ thị vectơ giải tìm được công suất đầu vào, các tổn thất và công suất đầu ra của động cơ. Nếu công suất đầu ra chưa phù hợp với kết quả yêu cầu thì tần số roto được chọn lại và tiếp tục tính toán cho đến khi nhận được công suất yêu cầu.

Đối với sóng bậc cao: giả thiết động cơ được quay với tốc độ của sóng bậc một cho trước:

trong đó: là f1 tần số của sóng bậc 1

Tần số của sóng bậc cao roto cũng được biết, tương tự như sóng bậc cao của điện áp. Giải tất cả trường hợp sóng bậc cao cần xét sẽ xác định được tất cả công suất do sóng bậc cao sinh ra. Tổng của các công suất này sẽ là công suất của động cơ. Sơ đồ khối mô tả chương trình tính toán như hình vẽ.

Sơ đồ khối chương trình tính toán đặc tính làm việc

2.2. Mô tả chương trình tính toán

Dữ liệu đầu vào:

Chứa các thông số của động cơ được biết từ thiết kế điện từ của động cơ.

Phân tích sóng bậc cao:

Từ dạng sóng ra của bộ biến tần, phân tích Fourrier sẽ được các sóng bậc cao. Tùy theo cách chọn để tính toán có thể chọn n sóng bậc cao cụ thể để xét.

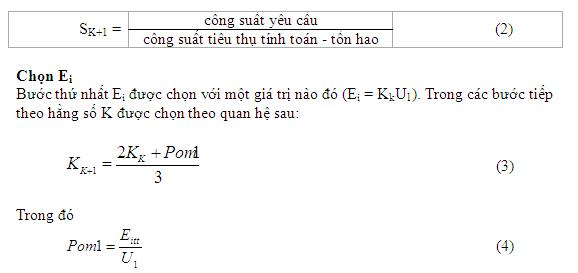

Chọn hệ số trượt:

Bước đầu tiên hệ số trượt s được chọn với giá trị nào đó. Các bước tiếp theo s được chọn như sau:

Trong đó

U1 là giá trị hiệu dụng của mỗi sóng bậc cao của điện áp bộ biến tần.

Eitt được xác định dựa vào đồ thị vectơ.

Các thông số của động cơ

Trong phần này các thông số của động cơ như điện trở, điện kháng được tính toán theo [2].

Tổn thất trong lõi thép:

Tổn thất được tính theo [2].

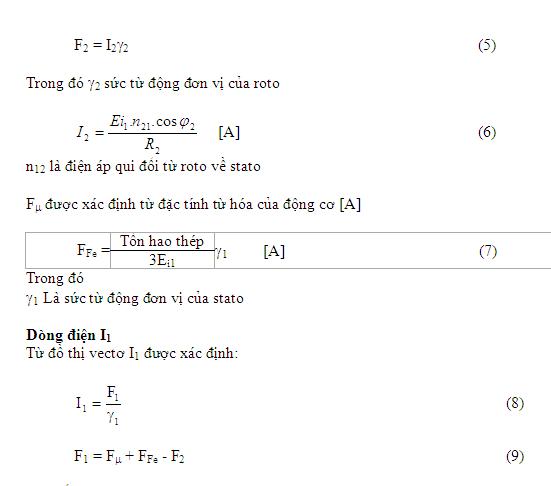

Sức từ động F2, FFe, Fm

Các sức từ động được xác định theo các dòng điện tương ứng:

Các tổn hao khác

được xác định theo [2].

Tính Eitt

Xem phần chọn Ei.

Tính công suất

Công suất được tính bằng hiệu số của công suất đầu vào và tổn hao trong máy. Công suất đầu vào bằng tổng công suất đầu vào của từng sóng bậc cao riêng biệt. Công suất đầu vào đối với sóng bậc g:

(10)

Tính toán momen

Các loại momen được tính theo [4].

Kết quả

Giá trị kết quả của các đặc tính làm việc được viết ra dưới dạng số.

3. Tính toán minh hoạ

Tính toán đặc tính làm việc của động cơ không đồng bộ có công suất 800KW làm việc với điện áp của biến tần 2.400V.

Lập chương trình tính toán xét đến sóng bậc cao n với các thông số của động cơ đã chọn, khi động cơ làm việc với tần số 50Hz kết quả như sau:

Đối với sóng cơ bản:

_ Dòng điện pha Stato: 300,379 [A]

_ Dòng điện pha roto: 2196,406 [A]

_ Hệ số trượt s = 0,0087057

_ cosj1 = 0,8608203

_ cosj2 = 0,9987776

_ Momen: 5260,267 [Nm]

_ Tổn hao: 44,628KW

Đối với sóng bậc cao, ví dụ sóng bậc 17:

_ Dòng điện pha Stato: 8,010 [A]

_ Dòng điện pha Roto: 64,952 [A]

_ Hệ số trượt s = 1,0583114

_ cosj1 = 0,0643227

_ cosj2 = 0,1768703

_ Momen: – 0,024 [Nm]

_ Tổn hao: 0,107 KW

4. Kết luận

Với thuật toán được mô tả chương trình tính toán đặc tính làm việc của động cơ này có thể ứng dụng vào thiết kế động cơ không đồng bộ làm việc với biến tần và nhờ đó có thể tính toán tối ưu động cơ được thiết kế.

NGUYỄN HỒNG ANH

Đại học Đà Nẵng

TÀI LIỆU THAM KHẢO

[1] Petrov, Elektricke stroje 1 & 2, Acamedia Praha, 1982.

[2] Kopylov, Stavba elektrickych stroju, SNTL / MIR, 1988.

[3] Vũ Gia Hanh, Máy điện, Nxb Khoa học Kỹ thuật, 1999.

[4] Nguyễn Hồng Anh, Tính toán momen của động cơ không đồng bộ làm việc với nguồn không sin, Tạp chí Khoa học & Công nghệ ĐHĐN 1/ 2003.

BIẾN TẦN INVT CHV100 ĐIỀU KHIỂN VECTER VÒNG KÍN

Biến tần INVT CHV100 – BIẾN TẦN ĐIỀU KHIỂN VECTER VÒNG KÍN

Tài liệu tiếng anh biến tần invt CHV100

0.75kW ~ 2000kW

220V / 230V ± 15%

– Điện áp Ngõ vào: 380/220V±15%

– Tần số Ngõ vào: 47~63Hz

– Điện áp Ngõ ra: 0~mức điện áp ngõ vào

– Tần số Ngõ ra: 0~600Hz

Thông tin sản phẩm

– Chế độ điều khiển: điều khiển sensorless vector (SVC), điều khiển vector vòng kín (VC ), điều khiển V/F

– Moment khởi động: 150% mômen định mức từ 0.5 Hz SCV), 180% moment định mức từ 0 Hz (VC).

– Điều khiển vector kết hợp với chế độ điều khiển torque ứng dụng rất hiệu quả cho điều khiển lực căng, cuộn và xả cuộn.

– Độ chính xác: ± 0.1% (VC); độ phân giải tốc độ là 1:1000 (VC).

– Tích hợp cuộn kháng DC (từ 18.5kW tới 90kW) để cải thiện hệ số công suất cosφ và nâng cao hiệu suất cho động cơ.

– Tích hợp sẵn bộ hãm động năng đến 15kW.

– Chức năng PLC đơn giản cho điều khiển chu trình, điều khiển đa cấp tốc độ với 16 cấp tốc độ có thể cài đặt, chức năng điều khiển PID và điều khiển ziczac.

– Cung cấp 10 ngõ vào số, 4 ngõ vào analog, 3 ngõ ra rơle, 2 ngõ ra analog, 2 ngõ vào xung (HDI), 2 ngõ ra xung (HDO).

– Chức năng dò tốc độ: khởi động êm động cơ.

– Tích hợp 2 cổng kết nối bàn phím LED hoặc bàn phím LCD.

– Đặc biệt tích hợp sẵn 2 CPU và phần mềm ứng dụng thông minh kết hợp với nhiều loại card mở rộng chuyên dụng như:

+ Card điều khiển tiết kiệm điện cho máy ép phun khuôn nhựa, card điều khiển lực căng,

+ Card điều khiển đa bơm, card mở rộng I/O, card truyền thông và card PG…

mang lại hiệu quả xuất sắc cho các ứng dụng đặc biệt, đồng thời tiết kiệm không gian và giá thành hệ thống

| Model | Công suất(KW) | Dòng vào (A) | Dòng ra (A) |

| CHV100-1R5G-4 | 1.5 | 5 | 3.7 |

| CHV100-2R2G-4 | 2.2 | 5.8 | 5 |

| CHV100-004G-4 | 4 | 10 | 9 |

| CHV100-5R5G-4 | 5.5 | 15 | 13 |

| CHV100-7R5G-4 | 7.5 | 20 | 17 |

| CHV100-011G-4 | 11 | 26 | 25 |

| CHV100-015G-4 | 15 | 35 | 32 |

| CHV100-018G-4 | 18.5 | 38 | 37 |

| CHV100-022G-4 | 22 | 46 | 45 |

| CHV100-030G-4 | 30 | 62 | 60 |

| CHV100-037G-4 | 37 | 76 | 75 |

| CHV100-045G-4 | 45 | 90 | 90 |

| CHV100-055G-4 | 55 | 105 | 110 |

| CHV100-075G-4 | 75 | 140 | 150 |

| CHV100-090G-4 | 90 | 160 | 176 |

| CHV100-110G-4 | 110 | 210 | 210 |

| CHV100-132G-4 | 132 | 240 | 250 |

| CHV100-160G-4 | 160 | 290 | 300 |

BIẾN TẦN INVT CHV110 TIẾT KIỆM ĐIỆN CHO MÁY ÉP NHỰA

BIẾN TẦN INVT CHV110 TỦ BIẾN TẦN TIẾT KIỆM ĐIỆN CHO MÁY ÉP NHỰA

Tài liệu biến tần invt CHV110UserManualEnglishVersion

Công suất

7.5kW ~ 110kW

220V / 230V / 380V / 480V ± 15%

Thông tin sản phẩm

● Chế độ điều khiển: điều khiển sensorless vector, điều khiển vector, điều khiển V/F

● Khả năng quá tải lớn 180% trong 30s cho tăng tốc nhanh.

● Cấp bảo vệ IP54, chống bụi bẩn, chất ăn mòn và sử dụng bền…

● Tích hợp sẵn cuộn kháng DC (từ 15kW đến 55KW) cải thiện hệ số công suất và nâng cao hiệu suất cho động cơ.

● Chức năng tự động reset lỗi : tự động reset và tiếp tục vân hành khi mất nguồn tức thời.

● Chức năng tự động điều chỉnh điện áp: ổn định ngõ ra khi áp nguồn dao động.

● Tích hợp sẵn card nhận tín hiệu điện áp và dòng điện (0~1A)

● Không gây nhiễu đến thiết bị khác như máy tính, bộ điều khiển và màn hình vận hành, có sẵn bộ lọc nhiễu bức xạ điện từ.

● Giải thuật: nhận tín hiệu analog (0~1A) hoặc (0~10V) của áp suất và lưu lượng, tư động điều khiển tốc độ bơm dầu đáp ứng nhanh chính xác áp suất và lưu lượng dầu theo chu trình cài đặt.

● Bơm dầu chỉ làm việc khi có yêu cầu lưu lượng hoặc áp suất, loại bỏ trượng hợp tràn dầu qua van an toàn giúp tiết kiệm năng lượng hiệu quả

● Tích hợp sẵn mạch By-pass giúp việc sản xuất không bị gián đoạn khi có sự cố từ biến tần.

● Khả năng tiết kiệm từ 20% đến 60% điện năng tiêu thụ.

| Model | Công suất (KW) | Dòng đầu ra (A) | |

| CHV110-07RG-4 | 7.5 | 17 | |

| CHV110-011G-4 | 11 | 25 | |

| CHV110-015G-4 | 15 | 32 | |

| CHV110-018G-4 | 18.5 | 37 | |

| CHV110-022G-4 | 22 | 45 | |

| CHV110-030G-4 | 30 | 60 | |

| CHV110-037G-4 | 37 | 75 | |

| CHV110-045G-4 | 45 | 90 | |

| CHV110-055G-4 | 55 | 110 | |

| CHV110-075G-4 | 75 | 150 | |

| CHV110-090G-4 | 90 | 176 | |

| CHV110-0110G-4 | 110 | 210 | |

Sử dụng biến tần – giải pháp giảm tổn thất điện năng trong sản xuất nông nghiệp

Vấn đề sử dụng hợp lý và tiết kiệm điện đã được Tập đoàn Điện lực Việt Nam tuyên truyền, vận động qua các phương tiện thông tin đại chúng, song hiệu quả xem ra vẫn còn trong dự báo. Với ngành nông nghiệp, chúng ta đã có dịp đề cập trong một số bài trên tạp chí này.

Ở đây, chúng tôi muốn nêu một giải pháp, về phương diện kỹ thuật, không phải là mới so với các nước tiên tiến và trong công nghiệp, nhưng lại rất cần cho các cơ sở sản xuất nông nghiệp đang sử dụng các động cơ điện không đồng bộ công suất vừa và lớn.

Hệ thống truyền động điện cho máy công tác hoặc các dây chuyền sản xuất phục vụ sản xuất nông nghiệp đã sử dụng phổ biến động cơ điện xoay chiều ba pha không đồng bộ loại roto lồng sóc hay còn gọi là động cơ cảm ứng. So với các loại động cơ điện khác (động cơ điện đồng bộ, động cơ điện một chiều) thì động cơ không đồng bộ có nhiều ưu việt như: kết cấu đơn giản, dễ sử dụng, độ bền cao, giá đầu tư thấp. Nhưng nếu sử dụng thiết bị để điều khiển loại đơn giản thì động cơ không đồng bộ lại tồn tại một số nhược điểm như:

-

Dòng điện khởi động rất lớn, gấp 4-6 lần dòng điện định mức của động cơ, thậm chí còn cao hơn đặc biệt ở những máy luôn có tải thường trực như máy bơm nước, quạt ly tâm, máy nén khí, băng tải, máy nghiền búa… Điều này đã gây ảnh hưởng xấu tới những máy khác đang vận hành đồng thời và giảm tuổi thọ động cơ điện.

-

Tốc độ vòng quay của động cơ điện cảm ứng chỉ được điều khiển theo từng cấp (hữu cấp); thông thường mỗi động cơ chỉ thay đổi được một trong các dãy tốc độ đồng bộ như: 3.000 – 1.500vg/ph; 1.500 – 1.000vg/ph và 1.000 – 750 vg/ph, trong khi có những công nghệ sản xuất yêu cầu hệ thống truyền động cần được điều khiển tốc độ liên tục (vô cấp) theo mô men và phụ tải thay đổi nên hệ truyền động điện trên không có khả năng đáp ứng.

Để khởi động và dừng động cơ điện không đồng bộ công suất vừa và lớn thông thường các cơ sở sản xuất sử dụng phương pháp khởi động trực tiếp (qua cầu dao hoặc áp tô mát) nên gây sụt áp trên đường dây khá lớn. Cơ sở sản xuất có điều kiện thì sử dụng thiết bị “khởi động sao/tam giác (U/D)”… đã hạn chế được dòng điện khi khởi động nên độ sụt áp và tổn hao điện năng trên đường dây giảm đáng kể. Tuy nhiên, với phương pháp “cổ truyền” không thể phù hợp với xu thế sản xuất hàng hóa chất lượng cao theo công nghệ tiên tiến và tỷ lệ tổn thất điện năng trên toàn hệ thống vẫn còn khá cao.

Gần đây, nhiều cơ sở sản xuất có công suất tiêu thụ điện lớn như các trạm bơm nước phục vụ sản xuất nông nghiệp, xí nghiệp sản xuất và chế biến nông hải sản, hoa quả … đã sử dụng thiết bị “khởi động mềm”. Khởi động mềm là thiết bị điện tử chỉ thay thế cho phương pháp khởi động “sao/tam giác” nhằm giảm dòng điện khi khởi động, nhưng không có khả năng điều khiển tốc độ động cơ. Khởi động mềm thường kết hợp với động cơ điện không đồng bộ công suất trung bình và lớn nhưng không đòi hỏi phải thay đổi số vòng quay, ví dụ một số thiết bị và máy như: bơm nước nông nghiệp, quạt thông gió trong kho bảo quản, máy nghiền thức ăn chăn nuôi …

Do sự phát triển vượt bậc của kỹ thuật vi điện tử và điện tử công suất nên ngày càng có nhiều loại thiết bị điều khiển động cơ điện không đồng bộ với các chức năng hoàn hảo (thuận tiện trong sử dụng, an toàn và có khả năng tiết kiệm điện tối đa) mà “ biến tần AC ” là một điển hình. Biến tần là bộ nguồn bán dẫn điều khiển kết hợp với động cơ không đồng bộ xoay chiều ba pha để thực hiện khởi động/dừng và điều chỉnh chính xác số vòng quay động cơ theo yêu cầu công nghệ. Có nhiều loại biến tần được thiết kế phù hợp với dẫy động cơ công suất từ rất nhỏ (vài trăm Woat) đến hàng 100kW.

Nguyên lý làm việc:

Tốc độ đồng bộ (chưa tính đến độ trượt s) của động cơ không đồng bộ xoay chiều ba pha được tính: n = 60f/p (vg/ph).

Ở đây f – tần số lưới điện 50Hz (một số quốc gia trên thế giới có tấn số f = 60Hz);

p – số cặp cực từ trên stato động cơ.

Stato được quấn theo số cặp cực: p = 1, 2, 3 và 4; tương ứng với tốc độ đồng bộ: n = 3.000, 1.500, 1.000 và 750 vg/ph. Thông thường mỗi động cơ chỉ có thể được thiết kế để làm việc ở hai tốc độ đồng bộ. Ví dụ: từ n = 3.000 á 1.500vg/ph; n = 1.500 á 1.000vg/ph, … Nếu động cơ được quấn với nhiều tốc độ thì phức tạp dẫn đến giá thành không dễ chấp nhận.

Mặt khác, việc thay đổi số cặp cực (p) chỉ đạt được một tốc độ rất hạn chế , nhiều trường hợp không phù hợp công nghệ sản xuất. Vì vậy, dựa vào công thức tính (n), người ta có thể thay đổi tần số (f) ở nguồn vào động cơ, do đó tốc độ động cơ sẽ được thay đổi theo để đạt giá trị mong muốn, thiết bị này được gọi là bộ biến tần. Bộ biến tần phải thực hiện được các chức năng:

-

Biến đổi điện áp xoay chiều ba pha của nguồn điện vào thành điện áp một chiều nhờ bộ chỉnh lưu cầu ba pha;

-

Sau đó nhờ bộ nghịch lưu (INVERTER) sẽ đổi ngược lại thành điện áp xoay chiều ba pha biến đổi theo phương pháp điều chế độ rộng của xung ;

-

Kết quả là đầu ra của biến tần dòng điện có dạng hình sin, còn điện áp có dạng xung vuông nối tiếp nhau và tần số sẽ được điều chỉnh tùy ý để được tốc độ theo công nghệ đã chọn.

Về ứng dụng:

Biến tần AC với công suất điều khiển lớn được sử dụng hiệu quả trong các trường hợp như:

-

Điều khiển động cơ không đồng bộ công suất từ 15 đến trên 600kW với tốc độ khác nhau;

-

Điều chỉnh lưu lượng của bơm, lưu lượng không khí ở quạt ly tâm, năng suất máy, năng suất băng tải ….

-

Ổn định lưu lượng, áp suất ở mức cố định trên hệ thống bơm nước, quạt gió, máy nén khí … cho dù nhu cầu sử dụng thay đổi;

-

Điều khiển quá trình khởi động và dừng chính xác động cơ trên hệ thống băng tải …

Biến tần AC công suất nhỏ từ 0,18 á 14 kW có thể sử dụng để điều khiển những máy công tác như: cưa gỗ, khuấy trộn, xao chè, nâng hạ …

Với bơm và quạt ly tâm là những máy có mô men tải thay đổi theo tốc độ vòng quay như sau:

-

Lưu lượng (m3/h) tỷ lệ bậc nhất với tốc độ, Q1/Q2 = n1/n2.

-

Áp suất (Pa) tỷ lệ bình phương tốc độ, H1/H2 = (n1/ n2)2.

-

Công suất điện tiêu thụ (kW) tỷ lệ lập phương với tốc độ, P1/P2 = (n1/ n2)3.

Ở đây: Q1, H1, P1 – lưu lượng, áp suất và công suất điện tương ứng với số vòng quay định mức của động cơ ( n1= 2960, 1.460 vg/ph …).

Q2, H2, P2 – lưu lượng, áp suất, công suất điện ứng với tốc độ vòng quay được điều chỉnh (n2<n1).

Từ đó dễ dàng nhận thấy, ở một số trường hợp mà công nghệ sản xuất đòi hỏi phải điều chỉnh lưu lượng, áp suất ở động cơ máy bơm, hoặc quạt gió theo mức tải phù hợp với từng thời điểm khác nhau thì việc thay đổi tốc độ động cơ dẫn động được xem là thích hợp nhất, đặc biệt tiết kiệm điện năng. Giải pháp này đã thay thế cho phương pháp cổ truyền là khi cần thay đổi sự lưu thông chất lỏng hay chất khí phải thông qua góc mở các van ở đầu vào hoặc đầu ra của đường ống.

Công suất điện tiêu thụ tỷ lệ với bậc ba của tốc độ, vì thế giải pháp ứng dụng biến tần là sự lựa chọn duy nhất cho khả năng tiết kiệm điện rất cao so với động cơ làm việc với tốc độ không đổi (100% nđm).

Ví dụ: Thông số của động cơ bơm nước như sau: công suất định mức Pđm = P1 = 30kW, số vòng quay định mức n1 = 2.960vg/ph. Khi cần điều chỉnh để giảm lưu lượng hoặc áp suất bằng cách giảm tốc độ dưới định mức: n2 = 2.500vg/ph, thì công suất tiêu thụ lúc này chỉ còn:

P2 = 30. (2.500/2.960)3 = 18kW, (P2 = 60% Pđm)

Nếu máy vận hành ở chế độ ít tải trong thời gian t =”15″ h/ngày, điện năng có thể tiết kiệm được so với không dùng biến tần : DA = 30.15 – 18.15 = 180kWh/ngày

Để tính lượng điện năng tiết kiệm do sử dụng biến tần với mức chính xác có thể chấp nhận, ta sử dụng công thức tổng quát : DA = Ađm – Abt (kWh/ngày);

Trong đó:

-

Ađm = Pđm.t – điện năng tiêu thụ khi không dùng biến tần, kWh/ngày;

-

Abt = % Pđm. % t – điện năng tiêu thụ khi động cơ điện được điều khiển bằng biến tần, kWh/ngày;

-

t – thời gian máy hoạt động trong ngày, h/ngày.

Trong ví dụ trên, máy có thể hoạt động cả thời gian (t = 15h/ngày), nhưng có khi làm việc với các phụ tải khác nhau (%Pđm) trong các khoảng thời gian khác nhau như: t1 = 75%.15; t2 = 60%.15; t3 = 40%.15 … thì khả năng tiết kiệm điện sẽ khả quan hơn.

Hiệu quả khi sử dụng :

Biến tần kết hợp với động cơ không đồng bộ đã đem lại những lợi ích sau:

-

Hiệu suất làm việc của máy cao;

-

Quá trình khởi động và dừng động cơ rất êm dịu nên giúp cho tuổi thọ của động cơ và các cơ cấu cơ khí dài hơn;

-

An toàn, tiện lợi và việc bảo dưỡng cũng ít hơn do vậy đã giảm bớt số nhân công phục vụ và vận hành máy …

-

Tiết kiệm điện năng ở mức tối đa trong quá trình khởi động và vận hành.

Ngoài ra, hệ thống máy có thể kết nối với máy tính ở trung tâm. Từ trung tâm điều khiển nhân viên vận hành có thể thấy được hoạt động của hệ thống và các thông số vận hành (áp suất, lưu lượng, vòng quay …), trạng thái làm việc cũng như cho phép điều chỉnh, chẩn đoán và xử lý các sự cố có thể xảy ra.

Điều cần lưu ý khi sử dụng bị biến tần điều khiển động cơ không đồng bộ:

Như đã nêu ở trên, ở đầu ra của biến tần chỉ có dòng điện là hình sin nhưng điện áp không phải là hình sin mà có dạng chuỗi xung vuông điều biên nối tiếp nhau. Nếu khoảng cách nối dây cáp điện giữa động cơ và biến tần đủ lớn sẽ xẩy ra hiện tượng quá điện áp (do hiện tượng phản xạ sóng điện áp), có thể dẫn đến lão hóa cách điện cuộn dây stato, giảm tuổi thọ thậm chí làm hỏng động cơ. Vì vậy, khi lắp ráp phải chú ý sao cho dây cáp càng ngắn càng tốt, đặc biệt đối với động cơ công suất vừa và nhỏ (thường có trở kháng đáp ứng xung lớn hơn so với trở kháng đáp ứng xung của cáp nối).

Kết luận

Với tính năng vượt trội của biến tần, ngoài việc cải thiện khả năng điều khiển của hệ thống máy còn đem lại hiệu quả tiết kiệm điện năng ở những máy có tải biến đổi theo tốc độ. Với sự phát triển của ngành điện – TĐH trong nông nghiệp, hy vọng hệ thống điều khiển tiên tiến và hiện đại dần dần sẽ được sử dụng ngày càng nhiều trong sản xuất để góp phần tiết kiệm tài nguyên cho đất nước.

CHF100A BIẾN TẦN ĐA NĂNG

CHF100A BIẾN TẦN ĐA NĂNG

Công suất: 0.75kW ~ 3000kW

Điện áp nguồn: 220V / 380V ± 15

Mô Tả Sản Phẩm:

● Nguồn vào/ ra:

– Điện áp vào: 380/220V±15%

– Tần số vào: 47~63Hz

– Điện áp ra: 0V ~ mức điện áp ngõ vào

– Tần số ra: 0.00 ~ 400.00Hz

● Đặc điểm (tất cả các ngõ vào/ra đều có thể lập trình được):

– 8 ngõ vào số (Digital) nhận giá trị ON – OFF có thể chọn PNP hoặc NPN.

– 1 ngõ vào xung tần số cao (HDI): nhận xung từ 0.000 ~ 50.000kHz, có thể chọn PNP hoặc NPN.

– 1 ngõ ra colector hở (HDO): (tùy chọn ON – OFF hoặc ngõ ra xung tần số cao 0.000 ~ 50.000kHz)

– 2 ngõ vào Analog: Ngõ AI1 nhận tín hiệu từ -10V ~ 10V, ngõ AI2 nhận tín hiệu từ 0 ~10V hoặc 0/4~20mA.

– 2 ngõ ra Analog: AO1 và AO2 có tín hiệu từ 0/4~20 mA hoặc 0~10 V, tùy chọn.

– Tất cả các ngõ Analog và xung tốc độ cao vào/ra có thể đặt vô cấp dải tín hiệu tùy ý theo ứng dụng thực tế.

– 2 ngõ ra Relay: RO1 và RO2 (có cả NO và NC) có thể lập trình được.

– Tích hợp sẵn cổng truyền thông RS-485 chuẩn Modbus RTU và cổng RJ45 có thể nối bàn phím ngoài đến 110 mét.

– Công suất từ 18.5kW đến 90kW tích hợp sẵn cuộn kháng DC nâng cao hệ số công suất.

● Chức năng điều khiển chính:

– Chế độ điều khiển: điều khiển V/F, điều khiển véc tơ không cảm biến tốc độ (Sensorless vector – SVC), điều khiển Torque.

– Khả năng quá tải: Mode G (dùng cho tải nặng) 150% dòng định mức/60giây, 180% dòng định mức/10 giây.

Mode P (dùng cho tải nhẹ ví dụ: bơm, quạt…) 120% dòng định mức/60 giây.

– Độ phân giải điều chỉnh tốc độ: 1:100 (SVC)

– Tần số sóng mang: 1 kHz ~15.0 kHz.

– Nguồn đặt tốc độ: Bàn phím, Ngõ vào analog, ngõ vào xung HDI, truyền thông, đa cấp tốc độ, simple PLC và PID,

có thể thực hiện kết hợp, điều chỉnh giữa nhiều ngõ vào và chuyển đổi giữa các ngõ vào khác nhau.

– Chức năng điều khiển PID.

– Simple PLC, Chức năng đa cấp tốc độ: có 16 cấp tốc độ và 16 cấp thời gian đặt trước.

– Chức năng điều khiển zigzag tốc độ và bộ đếm Counter.

– Không dừng hoạt động khi mất điện tạm thời.

– Chức năng dò tốc độ: khởi động êm đối với động cơ đang còn quay.

– Phím QUICK/JOG: là phím tắt được định nghĩa bởi người sử dụng.

– Chức năng tự động ổn định điện áp ngõ ra khi điện áp nguồn cấp dao động bất thường.

– Chức năng bảo vệ: Bảo vệ khi xảy ra các sự cố như là quá dòng, quá áp, dưới áp, quá nhiệt, chạm pha, mất pha,

lệch pha, đứt dây ngõ ra, quá tải v.v… và vẫn hoạt động tốt khi điện áp nguồn vào thấp bằng ba pha 320Vac.

Huong dan su dung CHF100A – tieng viet

| Model | Công suất(KW) | Dòng vào (A) | Dòng ra (A) |

| 1AC 220V ±15% | |||

| CHF100A-1R5G-S2 | 1.5 | 14.2 | 7 |

| CHF100A-2R2G-S2 | 2.2 | 23 | 10 |

| 3AC 220V ±15% | |||

| CHF100A-0R7G-2 | 0.75 | 5 | 7 |

| CHF100A-1R5G-2 | 1.5 | 7.7 | 10 |

| CHF100A-2R2G-2 | 2.2 | 11 | 4.5 |

| CHF100A-004G-2 | 4.0 | 17 | 7 |

| CHF100A-5R5G-2 | 5.5 | 21 | 10 |

| CHF100A-7R5G-2 | 7.5 | 31 | 16 |

| CHF100A-011G-2 | 11.0 | 43 | 20 |

| CHF100A-015G-2 | 15.0 | 56 | 30 |

| CHF100A-018G-2 | 18.5 | 71 | 42 |

| CHF100A-022G-2 | 22.0 | 81 | 55 |

| CHF100A-030G-2 | 30.0 | 112 | 70 |

| CHF100A-037G-2 | 37.0 | 132 | 80 |

| CHF100A-045G-2 | 45.0 | 163 | 110 |

| CHF100A-055G-2 | 55.0 | 181 | 190 |

| 3AC 380V ±15% | |||

| CHF100A-1R5G/2R2P-4 | 1.5 | 5.0 | 3.7 |

| CHF100A-2R2G/004P-4 | 2.2 | 5.8 | 5 |

| CHF100A-004G/5R5P-4 | 4.0/5.5 | 10/15 | th9-13 |

| CHF100A-5R5G/7R5P-4 | 5.5/7.5 | 15/20 | 13/17 |

| CHF100A-7R5G/011P-4 | 7.5/11 | 20/26 | 17/25 |

| CHF100A-011G/015P-4 | 11/15 | 26/35 | 25/32 |

| CHF100A-015G/018P-4 | 5/ 18.5 | 35/38 | 32/37 |

| CHF100A-018G/022P-4 | 8.5/ 22 | 38/46 | 37/45 |

| CHF100A-022G/030P-4 | 22/30 | 46/62 | 45/60 |

| CHF100A-030G/037P-4 | 30/37 | 62/76 | 60/75 |

| CHF100A-037G/045P-4 | 37/45 | 76/90 | 75/90 |

| CHF100A-045G/055P-4 | 45/55 | 90/105 | 90/110 |

| CHF100A-055G/075P-4 | 55/75 | 105/ 140 | 110/ 150 |

| CHF100A-075G/090P-4 | 75/90 | 140/ 160 | 150/ 176 |

| CHF100A-090G/110P-4 | 90/110 | 160/ 210 | 176/ 210 |

| CHF100A-110G/132P-4 | 110/132 | 210/ 240 | 210/ 250 |

| CHF100A-132G/160P-4 | 132/160 | 240/ 290 | 250/ 300 |

| CHF100A-160G/185P-4 | 160/185 | 290/ 330 | 300/ 340 |

| CHF100A-185G/200P-4 | 185/200 | 330/ 370 | 340/ 380 |

| CHF100A-200G/220P-4 | 200/220 | 370/ 410 | 380/ 415 |

| CHF100A-220G/250P-4 | 220/250 | 410/ 460 | 415/ 470 |

| CHF100A-250G/280P-4 | 250/280 | 460/ 500 | 470/ 520 |

| CHF100A-280G/315P-4 | 280/315 | 500/ 580 | 520/ 600 |

| CHF100A-315G/350P-4 | 315/350 | 580/ 620 | 600/ 640 |

| CHF100A-350G-4 | 350 | 620 | 640 |

| CHF100A-400G-4 | 400 | 670 | 690 |

| CHF100A-500G-4 | 500 | 835 | 860 |

| CHF100A-560G-4 | 560 | 920 | 950 |

Biến tần Cs thế hệ F

ĐẶC ĐIỂM SẢN PHẨM

- Được thiết kế để điều khiển tiết kiệm năng lượng quat gió, cài đặt PID và phần mềm tiết giảm năng lượng tiên tiến.

- Hiệu quả tiết kiệm năng lượng cao, hiệu quả tiết kiệm điện đạt 20% – 60%, căn cứ theo tình hình công tác để xác định.

- Quản lý đơn giản, bảo vệ an toàn, thực hiện điều khiển tự động hóa.

- Kéo dài tuổi thọ thiết bị quạt gió, bảo vệ mang điện ổn định, chống mài mòn, giảm hiệu suất sự cố, thực hiện chức năng khởi động mềm, phanh.

LĨNH VỰC ỨNG DỤNG

- Quạt Roots, quạt gió mỏ than, quạt gió li tâm, quạt gió công nghiêp, công trình bảo vệ môi trường.

KÍCH THƯỚC LẮP ĐẶT

| ( Chú thích : xem hình vẽ đối chiếu thế hệ G) | Đơn vị: mm |

| Loại máy | L | L2 | L3 | W | W1 | H | H1 |

| CS5R5F3 | 237 | 249 | 155 | 144 | 159 | 169 | |

| CS7R5F3 | |||||||

| CS011F3 | 324 | 336 | 354 | 210 | 165 | 164 | 178 |

| CS015F3 | |||||||

| CS18R5F3 | 370 | 383 | 406 | 267 | 200 | 210 | 224 |

| CS022F3 | |||||||

| CS030F3 | |||||||

| CS037F3 | 437 | 458 | 475 | 295 | 200 | 225 | 239 |

| CS045F3 | |||||||

| CS055F3 | 500 | 522 | 535 | 338 | 253 | 250 | 260 |

| CS075F3 | 553 | 568 | 592 | 332 | 200 | 271 | 285 |

| CS093F3 | 600 | 620 | 646 | 380 | 300 | 300 | 314 |

| CS110F3 | |||||||

| CS132F3 | 895 | 925 | 950 | 472 | 350 | 330 | 344 |

| CS160F3 | |||||||

| CS185F3 | 1230 | 1270 | 600 | 179 | 408 | 412 | |

| CS200F3 | |||||||

| CS250F3 | 1645 | 730 | 470 | ||||

| CS280F3 | |||||||

| CS315F3 | |||||||

| CS355F3 | 1885 | 850 | 470 | ||||

| CS220F3 |

ỨNG DỤNG BỘ bien tan CS-C – 8000F TIẾT KIỆM NĂNG LƯỢNG TRÊN QUẠT GIÓ LÒ ĐỐT

Ngày nay, các loại máy móc, thiết bị điện và quạt gió trong các lĩnh vực sử dụng động cơ chiếm 60% lượng động cơ lắp máy toàn quốc, tiêu hao điện năng chiếm 1/3 tổng lượng phát điện toàn quốc. Đặc biệt là, đại đa số quạt gió trong quá trình sử dụng đều tồn tại hiện tượng “ngựa khỏe kéo xe nhỏ”, cộng thêm sự thay đổi về sản xuất, công nghệ, cần thường xuyên điều tiết lưu lượng, áp lực, nhiệt độ không khí; ngày nay, rất nhiều đơn vị vẫn lựa chọn tầm điều tiết chắn gió hoặc phương thức độ mở cửa van lạc hậu để điều chỉnh lưu lượng, áp lực, nhiệt độ không khí. Điều này trên thực tế là thông qua người làm phương thức tăng lực cản, hơn nữa còn lãng phí điện nặng và tiền bạc để đáp ứng yêu cầu làm việc và điều chỉnh lưu lượng không khí. Với loại phương thức điều tiết lạc hậu này, khổng chỉ lãng phí nguồn tài nguyên quý báu mà độ điều tiết kém, rất khó đáp ứng yêu cầu sản xuất công nghiệp hiện đại hóa và phục vụ, hiệu ứng mặt trái rất nghiêm trọng.

Bộ điều tốc biến tần xuất hiện output phương thức điều tốc xoay chiều là 1 cuộc cách mạng. Cung với sự phát triển không ngừng của kỹ thuật biến tần hơn mười năm này, tính năng điều tốc biến tần ngày càng hoàn hảo, đã được ứng dụng rộng rãi trong các lĩnh vực sử dụng điều tốc xoay chiều. Mang đến cho doanh nghiệp hiệu quả kinh tế, thúc đẩy tiến trình tự động hóa sản xuất công nghiệp.

Điều tốc biến tần dùng để điều tốc động cơ không đồng bộ xoay chiều, với tính năng vượt xa phương thức điều tốc xoay chiều, 1 chiều nào khác mà kết cấu đơn giản, phạm vi điều tốc rộng, độ chính xác trong điều tốc cao, điều chỉnh lắp đặt thuận tiện, chức năng bảo vệ hoàn thiện, vận hành ổn định tin cậy, có hiệu quả trong tiết kiệm năng lượng, nó đa trở thành trao lưu mới trong ứng dụng điều tốc động cơ xoay chiều.

II. NGUYÊN LÝ TIẾT KIỆM NĂNG LƯỢNG BIẾN TẦN

1. ĐƯỜNG CONG VẬN HÀNH QUẠT GIÓ

Lựa chọn bộ biến tầ để điều khiển quạt gió, với phương pháp tiết kiệm điện bằng cách giảm động lực không khí, so với phương pháp điều khiển lượng gió trong cửa gió thông thường có hiệu quả tiết kiệm điện rõ rệt.

THUYẾT MINH TIẾT KIỆM ĐIỆN NĂNG NHÌN TỪ TRÊN HÌNH VẼ

Từ trong hình vẽ, đường cong (1) là đặc tính lượng gió – áp lực gió (H-Q)của quạt gió tại tốc độ n1 hằng định, đường cong (2) là đặc tính cản gió của mạng lưới ống (cửa gió mở hoàn toàn). Đường cong (4) là đặc tính vận hành biến tần (4) (cửa gió mở hoàn toàn).

Giả thiết quạt gió công tác tại điểm A có hiệu suất cao nhất, khi đó áp lực gió là H2, lượng gió là Q1, công suất trục N1 tỉ lệ thuận với tích Q1, H2 , trong hình vẽ có thể dùng diện tích AH2OQ thể hiện. Nếu công nghệ sản xuất yêu cầu, lượng gió cần phải từ Q1 giảm xuống Q2, lúc này với phương pháp điều tiết cửa gió tương đương với tăng thêm lực cản mạng lưới ống, khiến đặc tính lực cản mạng lưới ống đến đường cong (3), hệ thống từ điểm công tác A biến thành điểm công tác mới B vận hành. Xem từ trong hình vẽ có thể thấy, áp lực gió tăng lên, công suất trục tỉ lệ thuận với diện tích BHOQ2.

Hiển nhiên, công suất trục giảm xuống không lớn. Nếu như lựa chọn phương thức điều tốc bằng bộ biến tần, tốc độ quạt gió từ n1 giảm xuống đến n2, căn cứ vào định luật tỉ lệ của thông số quạt gió, để vẽ ra đặc tính lượng gió (Q-H) ở tốc độ n2, như đặc tính (4) thấy được. Ta thấy ở tình huống đáp ứng lượng gió Q2 tương đương như thế, áp lực gió H3 giảm xuống, công suất N3 sẽ giảm nhỏ rõ rệt, dùng diện tích CH3OQ2 thể hiện. Công suất tiết giảm là ∆N=(H1-H3)xQ2, dùng diện tích BH1H3C thể hiện. Hiển nhiên, hiệu quả kinh tế khi tiết kiệm năng lượng là rất quan trọng.

2. TỈ LỆ TIẾT KIỆM NĂNG LƯỢNG KHI QUẠT GIÓ KHÔNG CÙNG TẦN SỐ

Từ nguyên lý cơ học thể lỏng, lượng gió quạt gió với công suất tốc độ động cơ liên quan: Lượng gió của quạt gió tỉ lệ thuận với tốc độ quạt gió (động cơ), áp lực gió của quạt gió tỉ lệ thuận với tốc độ quạt gió (động cơ), công suất trục động cơ bằng tích của lượng gió với áp lực gió. công suất trục của quạt gió tỉ lệ thuận với bình phương tốc độ quạt gió (động cơ) (là tỉ lệ thuận bình phương của công suất trục quạt gió với tần số cấp điện).

CĂN CỨ NGUYÊN LÝ TRÊN CÓ THỂ THAY ĐỔI TỐC ĐỘ CỦA QUẠT GIÓ THÌ SẼ THAY ĐỔI ĐƯỢC CÔNG SUẤT CỦA QUẠT GIÓ

Ví dụ : Tần số cấp điện từ 50Hz xuống còn 45Hz,

Thì P45/P50 = 453/503 = 0.729,

Khi P45 = 0.729P50 thì Tần số cấp điện từ 50Hz xuống còn 45Hz,

Thì P45/P50 = 403/503 = 0.512, là P40 = 0.512P50.

III. CẢI TẠO TIẾT KIỆM NĂNG LƯỢNG BẰNG BIẾN TẦN QUẠT GIÓ LÒ ĐỐT

Cải tạo tiết kiệm năng lượng biế tần của lò đốt thông thường là chỉ cải tạo tiết kiệm năng lượng biến tần của quạt gió lò đốt.

Quạt gió lò đốt khi thiết kế dựa vào tình hình làm việc lớn nhất, trong quá trình sử dụng thực tế quạt gió mất rất nhiều thời gian căn cứ theo tình hình làm việc thực tế để điều chỉnh, cách làm truyền thống là dùng để đóng mở cửa van, điều tiết cửa van, loại phương thức này làm tăng thêm tổn thất tiết kiệm lưu lượng của hệ thống cấp gió, khi khởi động còn có thể khởi động dòng điện xung kích và điều tiết bản thân hệ thống chỉ mang tính giai đoạn, tốc độ điều tiết chậm, giảm nhỏ khả năng tổn thất có giới hạn, do đó toàn bộ hệ thống chỉ làm việc trong trạng thái dao động, khi lắp đặt bộ biến tần điều tốc trên quạt gió lò đốt (hệ thống) sẽ giúp giải quyết triệt để những vấn đề này, giúp hệ thống làm việc ổn định và thu hồi được đầu tư tiết giảm năng lượng khi thông qua biến tần. Phương án cải tạo biến tần của lò đốt như sau :

Tình hình lắp máy quạt gió lò đốt hiện nay là: 2 x 75 KW, 1 x 55 KW.

Tất cả quạt gió lựa chọn phương thức 1 đối 1 (là 1 bộ biến tần kèm theo 1 động cơ), lưu giữ hệ thống tần số công tác với hệ thống tần số làm dự phòng, phương thức điều chỉnh ở tình hình thông thường là điều chỉnh mở vòng.

IV. ĐẦU TƯ VÀ TIẾT KIỆM NĂNG LƯỢNG

Hệ thống biến tần tiết kiệm năng lượng (hệ thống) khi sử dụng ở trong các loại hệ thống điều tốc với hiệu quả tiết kiệm năng lượng từng máy đạt từ 20 – 55%, đối với loại thiết bị quạt gió thông thường ứng dụng đạt hiệu quả tiết kiệm năng lượng từ 20 – 50%, khi không bị ảnh hưởng của các nhân tố khác, thông thường có thể lấy giá trị trung bình, với những giá trị trung bình về hiệu quả tiết kiệm năng lượng trong quá trình ứng dụng thực tế đạt được; đầu tư hệ thống tiết kiệm năng lượng biến tần thông thường từ 6 – 15 tháng là thu hồi được vốn (đây là kinh nghiệm cho thấy).